| 【摘要】隨著當前生活水平的逐漸提高,人們對汽車的需求量越來越大,然而對汽車的品質要求也越來越高。主機廠在提高汽車品質方面,沖壓工藝的完美是不可缺少的一部分,沖壓工藝師往往通過一些方法來保證沖壓工藝的完美性,如在沖壓拉伸過程中使用到底標記;為保證裝配的正確性,沖壓件增加左右件標記;為達到鈑金件的追溯,使用批次標識等,本文中將重點介紹沖壓工藝標識分類。

1 引言

要想做好汽車沖壓工藝,細節是不容忽視的。要想做好沖壓拉伸工藝,到底標識是不可忽視的。要想做到鈑金件的可追溯性,批次標識是不可忽視的。除此之外還存在左右件標記等,本文對沖壓工藝的標識進行了分類并進行詳細講解。

2 汽車沖壓工藝標識的3類分類

2.1 到底標記

(1)定義。

刻印制件上的標記,主要用于檢測汽車沖壓鈑金件是否拉深、成形到位。

(2)類型。

到底標記一般為圓形,驗證沖壓是否到底,通常要求圓形標記大于3/4為合格,如圖1所示。

(3)技術要求。

a.一般設置于廢料處(非產品處),并與板料較晚接觸的平面部位。

b.對角線長大于等于500mm的產品設置2處且距離不宜太近,對角線長小于500mm可設置一處。

c.雙動/單動拉伸模安裝在凹模凹面上,盡量在水平平面上,且與平面垂直,或型面 Φ25mm以上平臺面上。

d.到底標記安裝在產品成形后,形狀不再變化的位置,不設置在易起皺的壓料面及材料移動的位置。

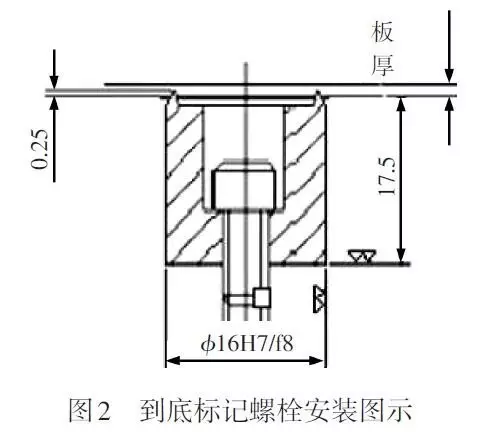

e.用螺釘固定,比安裝面高0.25mm,如圖2所示。

f.到底標記要沿著制件型面的法向設計、加工,角度取整(以1°為單位)。

g.必須確認位置是否與D/L圖相同。

2.2 數字及字母標記

(1)定義。

數字及字母標記除驗證沖壓是否到位外,還用于制件的區分以及裝配位置的確定。

(2)分類。

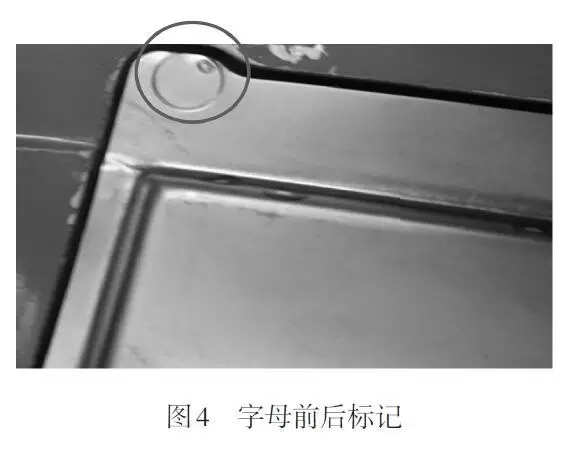

a.字母標記:如圖3所示字母左右標記用于區分左右件;圖4字母前后標記,為某汽車廠頂蓋外板,Q為前的意思,在焊接裝配過程中此面裝配于車身前部。

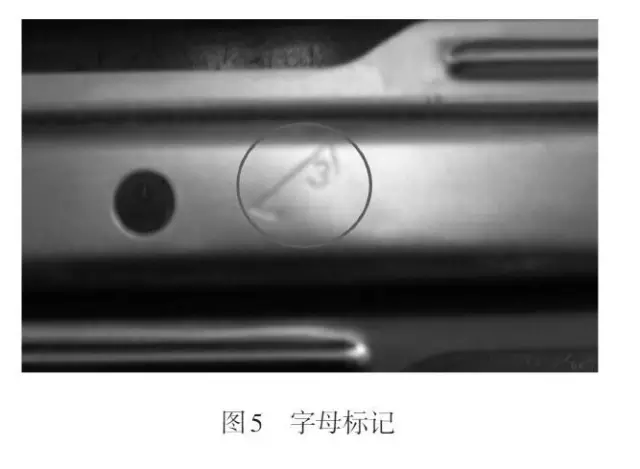

b.數字標記:如圖5數字標記,為某汽車廠頂蓋加強梁三,數字3表示此制件為頂蓋的第三個加強梁(從前至后依次排序)。

(3)技術要求。

a.設置在產品的表面,不影響焊接搭接面精度及美觀的位置。

b.對角線長大于等于500mm的產品設置2處且距離不宜太近,對角線長小于500mm可設置一處。

c.雙動/單動拉伸模安裝在凹模凹面上,盡量在水平面上,且與平面垂直,或型面Φ25mm以上平臺面上。

d.安裝在產品成形后,形狀不再變化的位置,不設置在易起皺的壓料面及材料移動的位置。

e.用螺釘固定,比安裝面高0.3mm,如圖6數字及字母螺栓安裝圖示。

f.要沿著制件型面的法向設計、加工,角度取整(以1°為單位)。

g.必須確認位置是否與D/L圖相同。

2.3 沖壓鈑金件批次標識

(1)定義。

用于沖壓鈑金件試生產/生產過程中問題跟蹤及質量問題追溯,施加在鈑金件上的字符(由字母或數字組成的),來表示鈑金件的生產(變更)批次。

(2)技術要求。

a.基本要求。

批次標識組成:

①批次標識由16個字符組成(也可增加或減少字符,本文將以16位字符為例進行詳細介紹),依次為產品制件號、批次標識號。例如:某車型C柱加強板本體(5401513XLC02A)第一次生產,批次標識為:5401513XLC02A-01,如圖7所示。

②從01依次標記,如某車型左C柱加強板本體第一次模具變更后進行生產,批次標識應為:5401513XLC02A-02。

③無法滿足16個字符的,只標記16個字符的后四位,例如某車型左C柱加強板本體(5401513 XLC02A)第一次生產,批次標識為A-01。

④當變更較多第15-16位生產批次號無法滿足標記時,可將第14位的分隔符變更為數字和15-16位一同作為批次號,如某車型左C柱加強板本體101次變更,批次標識應為:5401513XKR02A101。

⑤批次標識壓印需參照圖8所示進行排列,阿拉伯數字及英文用采用“Arial”常規字體。

b.批次標識壓印范圍。

批次標識應在鈑金件平面區域進行壓印,如圖9左圖所示,優先考慮壓印在凸面區域的平面上,無法滿足凸面區域時,則選用圖9右圖所示,壓印在凹面區域平面上。壓印字符的多少根據面積的大小優先選擇1排16個字符、2排每排8個字符、1排4個字符(也可依據壓印的面積、模具標準件大小進行其他排列)。

①當標記16個字符(16×1-3×2)即1排16個字符,字高3mm,字寬2mm時,尺寸要求:圖9凸面區域尺寸≥10×43mm,圖9凹面區域尺寸≥20×73mm。

②當標記8個字符(8×2-3×2)即2排每排8個字符,字高3mm,字寬2mm時,尺寸要求:圖8凸面區域尺寸≥25×27mm,圖2凹面區域尺寸≥40×57mm。

③當標記4個字符(4×1-5×2):即1排4個字符,字高5mm,字寬2mm時,尺寸要求:圖9凸面區域尺寸≥10×27mm,圖9凹面區域尺寸≥20×57mm。

批次標識壓印深度H:當產品料厚t≥0.8mm時,H=0.3mm;當t<0.8mm時,H=0.2mm,檢測方式:目視,批次標識在產品上100%顯示。

(3)批次標識壓印面的要求。

a.車身所有沖壓鈑金件均需壓印批次標識,壓印位置在產品圖紙中體現,優先遵從原則:人在白車身外部或白車身內部的可視區域且易于識別的位置;不應出現在外A面、匹配面、包邊面、GD&T的基準面上,盡量不要壓在沖壓件的側壁上。

b.字體高度方向傾斜度小于1°,如圖10所示,字體寬度方向傾斜度小于5°,如圖11所示。

c.側圍、翼子板等外板在不影響外觀的位置進行壓印。

d.產品推薦壓印位置如圖12、圖13所示。

(4)變更要求。

a.達到追蹤效果,批次標識從產品首次生產時開始壓印。

b.根據生產的不同,車型SOP前每批次沖壓鈑金件均需變更批次標識。

c.SOP后模具狀態發生變化(包括但不限于產品形狀、材質、修模等導致模具狀態變化的),需變更一位批次標識。

(5)凸模座要求。

a.批次標識凸模座總成圖如圖14所示,尺寸從表1進行選取。

b.為確保安全,當標記凸模反面部件硬度<30HRC時,需采用沖擊墊板如圖15所示。沖擊墊板尺寸從表2中進行選取。

(6)凸模要求。

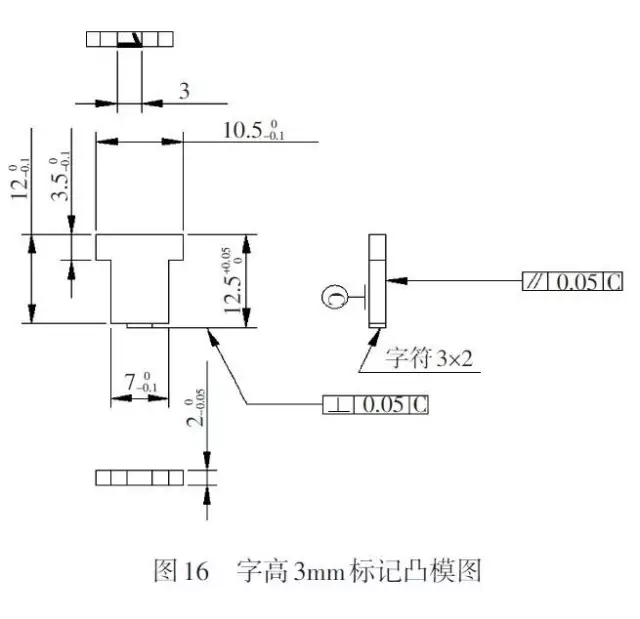

a.字高3mm標記凸模如圖16所示。

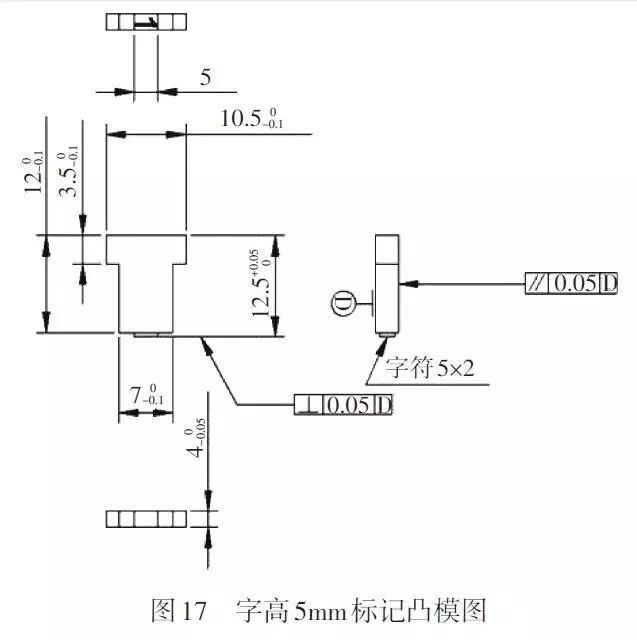

b.字高5mm標記凸模如圖17所示。

c.批次標識凸模座安裝如圖18所示在沖擊墊板上預留1個Φ2.5H12mm的孔用來插入彈性圓柱銷,配合安裝凸模座。

3 結論

(1)問題發生之后我們并沒有盲目的去整改模具,而是通過理論分析制定方案,尋找出問題的真因并經過模擬驗證,確認方案可行后實施確認。

(2)理論分析需要與現場實踐相結合,利用軟件分析輔助現場實施,利用現場操作驗證理論分析,理論結合實踐,實踐總結真理。 |